予知保全・予兆保全で故障前にメンテナンス

予知メンテナンスシステム

予知・予兆保全のためのシステムは個々に特殊な要素があるため、それぞれの現場特有の【データの収集】【データの演算、推測】【データの組合わせ、判断】が必要です。弊社の予知メンテナンスシステムは、これらのことができるように各種のソフト、ユニット、センサーを提供しています。徐々に必要に応じた機能を追加して、それぞれの現場に合わせたシステムを仕上げることができます。設備保全業務の省力化やローコストな予知メンテナンスのシステム構築が可能になります。

データを長期間収集・蓄積して「保全」に役立てる

基本は現状のデータを長期間収集・蓄積することから始めます。

機械の温度や回転数などの変化で故障の兆候を監視してメンテナンスする「予知保全」「予兆保全」や、機械の稼働回数や稼働時間を管理して交換目安でメンテナンスする「予防保全」で工場の機械故障で生産ラインを停止することのない「保全」を行うために役立てます。

更に詳しく⇒ 予防保全と予知保全について

1.リモートモニターシステム

少点数のローコストなグラフィック、ロガー機能を持った予知メンテのできるシステム

- シンプルなハードとソフト一式のシステムです。

- 監視、計測、保存、グラフ表示、CSV生成ができます。

- 4アナログ4接点単位で追加でき、最大40点の監視、計測が可能です。

- ソフト(MGM16L)、ユニット、電源等の一式がセットになっていますのでローコストで長期のメンテナンス管理(予知メンテ)が手軽にできます。

- 警報メールの受信が可能です。必要に応じて警報発生時の画面が添付でき、遠隔でスマホ操作で画面が切り換えることができます。

起動回数管理に

運転時間管理に

10年間グラフ表示に

2.予知メンテナンスシステム

多点情報の一元管理を可能にするユニバーサルラインを使用したシステム

予知メンテナンスシステムは、工場内の各種の設備を一元的に管理するシステムです。

各機械設備等の温度、圧力、電流、電圧、振動、音など機械の寿命に影響を与えるアナログ量を継続的に測定します。更に過去の故障内容に基づいたアルゴリズムをパソコンに入力して管理することにより、故障する前に機器のメンテナンスを行うことを目的に構築した生産性の向上に寄与するシステムです。

- 汎用パソコンにセンサー情報と経験値を融合させたシステムです。

- 本格的な長期のメンテナンス管理が可能です。

- 監視、計測、保存、グラフ表示、CSV生成ができます。

- 8点アナログ単位で約1,912点の監視、計測が可能です。

- ユニバーサルラインを使用していますので多点、広域、長期の計測が簡単です。

メンテナンスの方法とシステムの考え方

どんなに頑丈な機械でもいつかは故障します。基本的には『できるだけ長い間、故障しないで動かしたい。』これはすべての機械に共通します。

このシステムは工場等で機械設備等が故障して停止する前に、その要因を把握して事前に部品交換、消耗品の補充等を行い極力機械設備の停止を抑え、生産性を向上するためのものです。

メンテナンスに必要なデータを可能な限り取り込み、あるいは取込み不可能な場合は連続運転時間等およそ見当のつく要素に換えて管理します。また、複数の情報を有機的に組合せて管理するシステムで機器の耐用年数を最大限に延ばし、運転管理の負担軽減や装置の安定操業を促すものです。

システム構成

パソコンに多点の運転/停止の信号や温度、振動等のアナログ情報を長期に取り込みます。

自由な配線の出来るユニバーサルラインを使用し、工場内の管理する機械ごとにデーター収集ユニットを設け管理に必要な接点信号、デジタル信号を収集します。取込む信号は予知メンテナンスが可能になるように機械ごとに過去の故障を分析して必要な信号を取込みます。

個々の機械の状態を連続監視

多点の一元管理が可能です。

接点系の信号取込み

アナログ系の信号取込み

管理画面【マルチグラフモニター】

接点系の信号取込みによる管理

1画面で80台の管理ができます。運転時間、起動回数をそれぞれ1日、1月、1年、連続、の集計表示が可能で設定によりグラフ表示も可能です。

アナログ系の信号取込みによる管理

長期メンテナンスに重要な情報を連続して計測表示することにより経年劣化等を正確に把握できます。また、接点系とアナログ系と積算系の信号を同一画面に配置して管理することも可能です。

シンプルに構築できて多機能な計測監視ソフト「マルチグラフモニター」は、故障情報の自動記録と自動グラフ描画での見える化で「製造業のDX」を実現します。

更に詳しく⇒ 製造業のDXについて

データ管理

個々のデータを有機的に結びつけた一元管理に基づき、機械ごとの予知メンテナンスのアルゴリズムを構築します。

過去の故障履歴や運転時間、温度、電流、振動等のデータを【AND】【OR】【時間】等の要素と機械ごとの特性に応じて組合せ、パソコンに登録します。そして異常値が検出された場合に警告が出るように設定します。

登録したデータと愚直なサンプリングを利用し、その都度必要な要因を追加することで機器の長期メンテナンスを可能にします。

マルチグラフモニタは10年スパンの長期計測と表示ができます!

長期の経年変化が再計算なしに瞬時にわかります!

ミクロからマクロまで画面右上のボタンで瞬時に切替できます。

記録は瞬時値/平均値と最大値/最小値があり過度現象の推移も見落とすことがありません。各グラフはすべて用意されていて瞬時に切替ができますのでエクセルでの作業のような思考の中断がありません。

グラフ解析中のひらめき、瞬時の感性を損なうことなく故障の兆候を解析できるので、その問題点を次々と追求することができます。

予知メンテナンスの紹介、詳しい資料はこちら

| 機器構成 | ||

|---|---|---|

| パソコンインターフェース | アナログ入力ユニット | 多点入出力ユニット |

| 関連ページ | ||

| 伝送カウンタ | 伝送積算時間計 | 多点アナログ監視 |

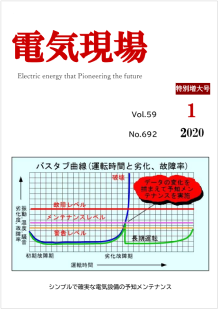

予防保全と予知保全・予兆保全の違い

「予防保全」と「予知保全」「予兆保全」はどちらも故障する前に保全(機械のメンテナンス)することを目的としていますが保全のタイミングが異なります。

「予防保全」

メーカー側やユーザー側が今まで使用してきた経験から、故障の可能性がある機械の稼働時間や回数を交換目安にして保全します。この場合、交換目安より早く故障して機械停止した場合に生産性が低下します。また、まだ使える可能背のある部品等を交換するための経費が発生します。

「予知保全」「予兆保全」

機械温度や回転数の変化など、故障の予兆が出た時点で保全します。この場合、ダウンタイム(機械停止時間)を無くして生産性を向上させ、無駄な出費を抑えることができます。

予知メンテナンスシステムで「予知保全」「予兆保全」

関連ワード・事後保全とは

安全に正常な状態で生産設備を稼働させるために「設備保全」が必要不可欠となります。「設備保全」には上記で説明した「予防保全」「予知保全」「予兆保全」の他に「事後保全」があります。

「事後保全」は他の3つと異なり、機械等が故障停止したタイミングで故障原因を調査してメンテナンスを行うもので、昨今の部品不足で復旧に時間を要することもあり生産性を低下させる可能性があります。

生産計画通りに生産ラインを稼働させるために、故障する前にメンテナンスを行う「予知保全」「予兆保全」が重要となります。

動画でわかるユニバーサルライン 故障・メンテナンス監視システム

DX関連資料

▼下記をクリックしてご覧ください(PDF)▼

DX関連ページ

(0170)