スムースな導入を実現する

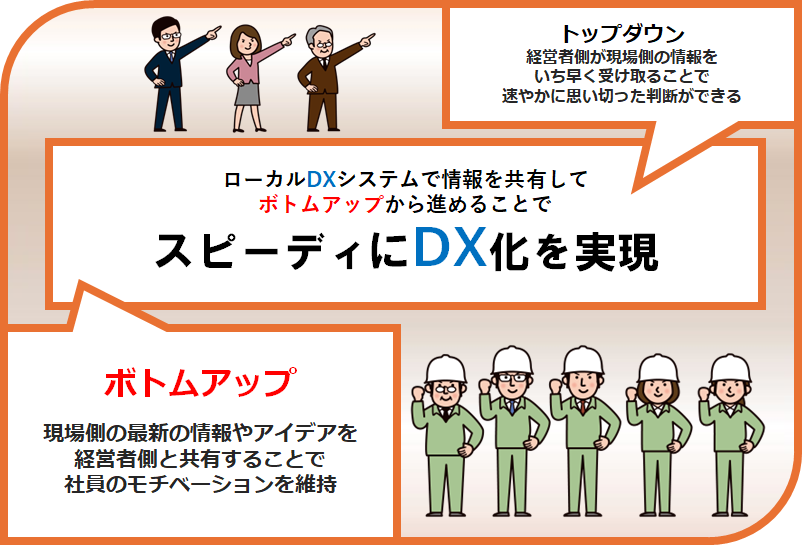

「ボトムアップ」と「トップダウン」の融合

製造業のDXを支える【ローカルDXシステム】

製造業のDXの目的は生産性・品質の向上、リードタイムの短縮、労働環境の改善などが挙げられます。この目的のために現場情報を「デジタル化」して「収集」「見える化」「共有」するシステムが【ローカルDXシステム】です。

製造業のDX成功のポイントは現場情報を収集するボトムアップから始めることです。現場側の情報を収集することで、経営者やDX推進部門側がその情報を活用し判断して双方向で推進することができます。ローカルDXシステムは現場情報を見やすく共有できるのでスムーズにDX推進ができます。

なぜボトムアップから始めてボトムダウンとの双方向で行うのか

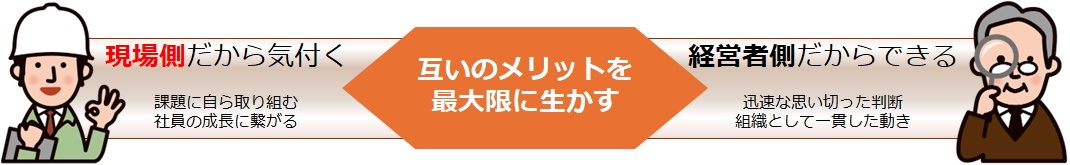

まず経営者側主導のトップダウンから始めると計画に時間が掛かり実行に移すまでに時間が掛かったり、現場での課題を見過ごしDX推進がスムーズに進まないケースがあります。まずは現場側の情報収取を行いそれらを経営者と共有して問題解決を目指すボトムアップからはじめることがDX成功の近道となります。また、ボトムアップとトップダウンの双方向から行うことでお互いのメリットを最大限に生かすことができます。

ローカルDXシステムで行うDX推進の手順

まずは現場情報の「デジタル化」を行います。最新NC機器、半自動作業、全手動作業、昭和の機械といったありとあらゆるものから情報収集することから始めます。

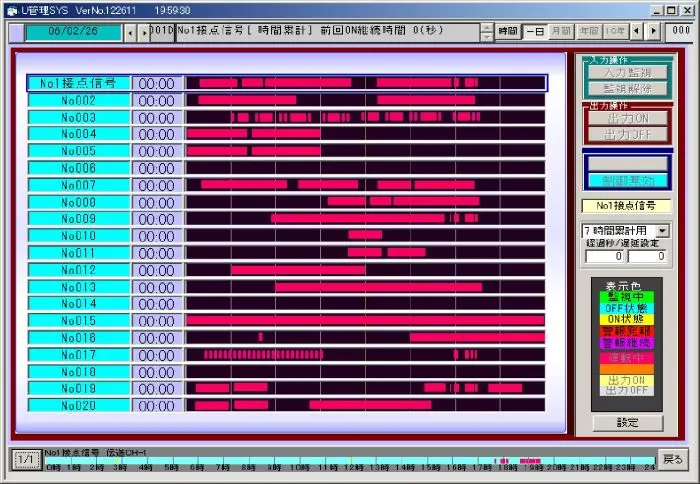

手順1. 【現場情報をデジタル化-収集】デジタル(接点)信号を自動でパソコンに取り込む

リレー、リミットスイッチ、フットスイッチ、押し釦スイッチなどのデジタル(接点)信号をデータ入力端末(※1)に接続することで自動的にパソコンへ取り込み、データを収集します。

※1 パソコン側にメインユニット、現場側にサブユニットの設置が必要です。

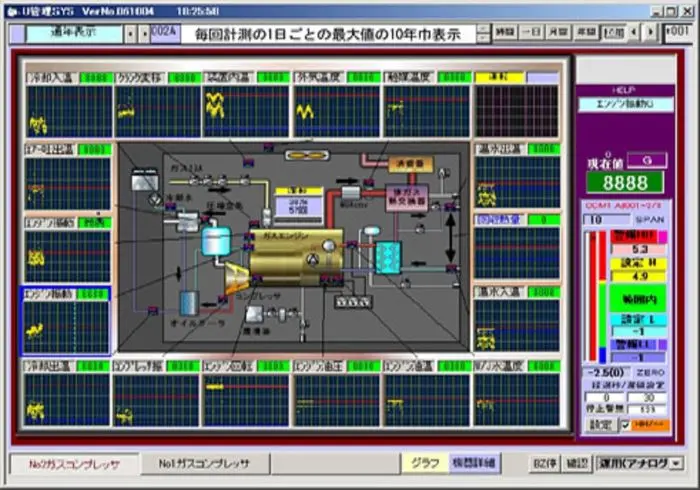

手順2. 【現場情報をデジタル化-蓄積・見える化・共有】自動グラフで情報共有する

計測監視ソフト「マルチグラフモニター」を運用しているパソコンに生データを取込みます。データはCSVで長期間記録されます。また、自動でグラフ変換されるので見やすく分かりやすい見える化が実現します。更にはシステムの大型モニターを共用部に設置することで、各自の作業結果や機械の稼働状況などを共有することができます。

【マルチグラフモニター表示画面一例】

600点温度監視

機械の稼働状況

一覧管理

大型圧縮機

予知メンテナンス

稼動集計値、測定計測値、故障情報の自動記録と自動グラフ描画での見える化による「製造業のDX」はシンプルに構築できて多機能な、弊社の計測監視ソフト「マルチグラフモニター」そのものです。

手順3. 【DXの目的達成のための評価・改善】現場情報を分析し改善する

共有したデータをあらゆる視点から分析し問題点を見つけて改善していきます。

手順4. 【DXの目的達成のための計画】計画を立てて実行する

改善後の結果をもとに目的達成の為の計画を実行し、【評価・改善・計画】を繰り返します。

見える化したデータを分析し、問題点を見つけて改善を繰り返す

シンプルな自主管理できる

『製造業のDX』が実現

管理するデジタル(接点)信号(※2)の内容により、稼働管理・予知保全・省エネ管理のDXが可能になります。

※2 管理内容によっては変化量のわかるアナログ計測信号が良い場合もありますのでご相談ください。

6つの特長

ローカルDXシステムには以下のような特長があります。詳細は画像をクリックしてご覧ください。

クラウド、サーバー不要でシステム構築ができます

クラウド、サーバー不要でシステム構築ができることにより、クラウド利用料、データ課金、ソフト付き契約費等の費用が一切不要です。単独で使えるので外からのハッキングや遠隔制御等の心配がなく、セキュリティ的にも万全です。また、バージョンアップ不要で長期間お使いいただけます。専門のソフト担当者や専従の管理者も不要です。

リアルタイムに現場の生データが有効利用できます

手動、自動、新旧混在した現場の情報を即データ化します。それらのデータを瞬時にグラフ化して複数のモニターに表示することができるので社内全体で共有することができます。

稼働管理、進捗率管理、運転時間、チョコ停回数等、工場中の全ての機械の運転状況、生産高が一目でわかります。

ひとつのシステムで複数の管理ができます

稼働管理だけでなく、機械の故障監視、材料切れ監視、装置の過負荷監視、予知メンテ管理、個別の詳細な電力計測、省エネルギー管理、多点の温度計測監視、トレーザビリティ管理、品質管理、点検記録の自動などがこのシステムひとつで管理できます。

ワンストップで企画から運用までできます

製造業のDX化を行っていく上でご不明な点がある場合、企画からサポートさせていただくこともできます。また、ハードソフトだけでなく電気工事も含めた試運転調整、システム立ち上げまで一式納入も可能です。既存の機械の制御盤改造、シーケンサプログラム改造は一切不要でシステムの運用が可能になります。

長期安定運用が可能です

ノイズに強い有線での伝送方式がベースになったシステムなので、多点でも無線のような混信、不安定、失報リトライ等の不安定な要素は一切ありません。いつ消えるかわからない長期実績のないIoTでなく、基本システムは全国に10年以上の連続実績が多数あります。

既存サーバーシステムとの融合性が高いです

ローカルDXシステムで集めたデータは全てCSVのテキストファイルで保存されるので、既存のサーバーやクラウドシステムから自由に利用することができます。このローカルDXシステムと既存のシステム、双方の長所を生かした能率の高いシステムの構築が可能になります。

DXのデモ機

製造業のDXに貢献する『ローカルDXシステム』のデモ機をご用意しています。お気軽にお問い合わせ下さい。

製造業の「デジタル化」一例

- 熟練の技術者のスキル、ノウハウを見える化

- 生産ラインの稼働データを収集して生産状況を把握

DX関連資料

▼下記をクリックしてご覧ください(PDF)▼

DX関連ページ

その他 関連ページ

(1250)

DXとは?製造業のDXとは?

DXとは「Digital Transformation(デジタルトランスフォーメーション)」の略語で、日本語では直訳するとデジタル変革です。デジタル化を普及させることで、あらゆる面で良い方向に変革をもたらすことを意味します。

造業のDXを進めるためには、まずデータの「デジタル化」を行います。そしてデータを収集・蓄積・見える化して共有します。そのデータを分析することで問題点を見つけて改善していきます。