集中した現場の詳細管理ができるユニット

【DXマイクロ】

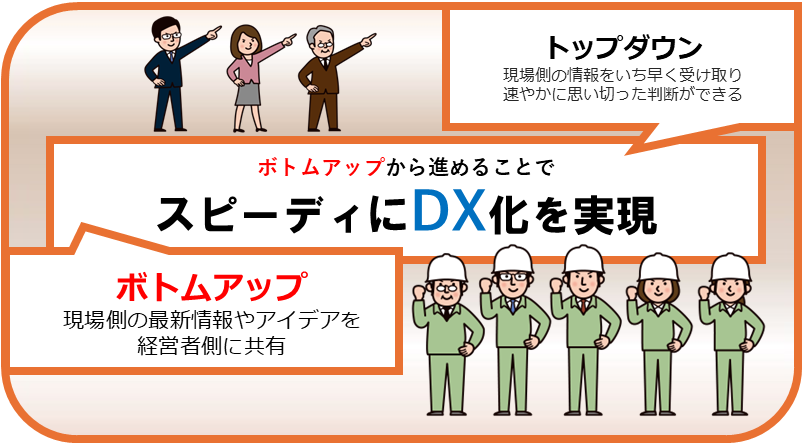

電力ケーブルが集中している分電盤やキュービクルに、8点の個別電流計測が可能になる[DXマイクロ]を設置することで、最新の機械から古い生産ラインまでの情報を収集できます。省エネ、Co2削減、設備保全、予知メンテナンスなど、現場の課題を総合的に管理することができます。

工場中の「ムリ・ムダ・ムラ」を見える化!

- ムリな機械の負荷

- ムリな作業の速度

- ムリな作業の時間

- ムダな電気の使用

- ムダな工程待ち時間

- ムダな過剰生産

- タクトタイムのムラ

- 加工負荷電流のムラ

- 曜日や時間帯のムラ

【DXマイクロ】用途とメリット

このような用途に使えます

- 機械ごとの稼働の把握

- 全体、個別機械の電力把握

- 各種の電力節減、省エネ、Co2管理

- 機械別の経年劣化の管理

- 各加工状況のトレーサビリティ管理

このようなメリットがあります

- クラウド等が不要なので毎月の経費は0です

- オールインワンなので他のものが一切不要です

- 電線にクランプするだけなので工事が簡単です

- 盤改造や事前準備は一切不要ですぐに使えます

- 1分~10年スパンの情報は多くの用途に使えます

- メンテも含めたトータルでの費用対効果が抜群です

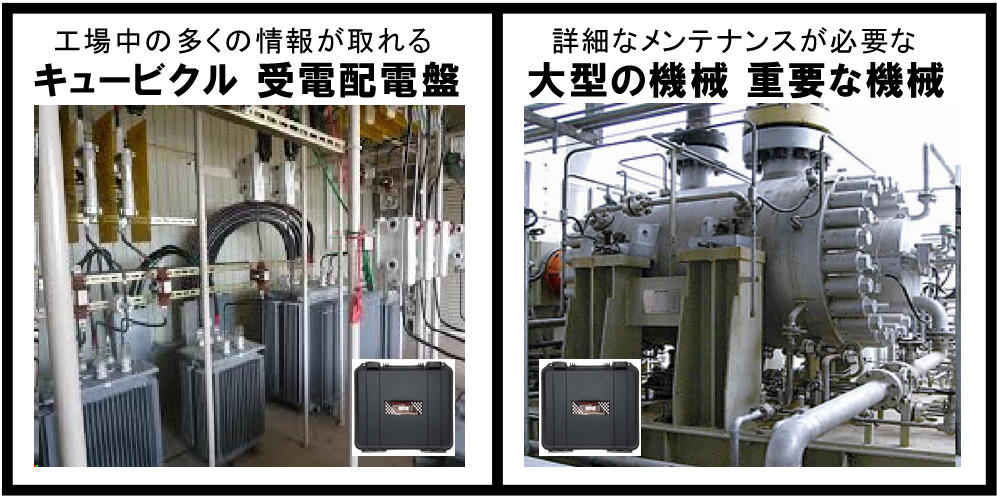

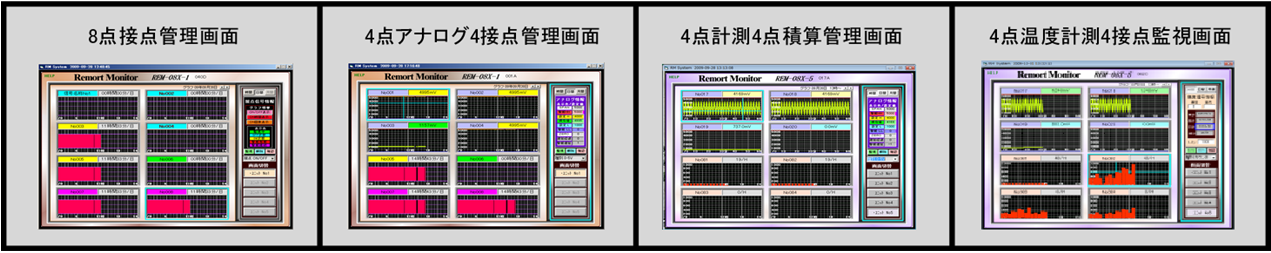

管理タイプは【8接点入力管理タイプ】 【4接点+4アナログ計測タイプ】があり、 [1分ごとの受電デマンド管理] [0.1秒1ヶ月連続計測] [4点省エネ管理]のオプション機能の追加も可能です。

【DXマイクロ】基本的な使い方

- ユニットをキュービクル内部に設置します

- 各端子台に電流センサ等を取り付けます

- 各ブレーカーごとの電流の測定を行います

用途別の情報生成とグラフデータの記録ができます

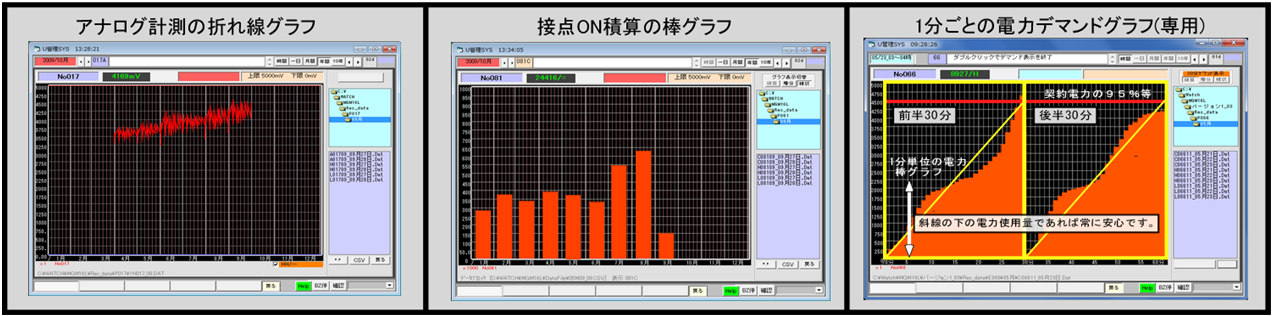

機械ごとに1分~10年スパンの詳細な情報をCSV形式で記録、自動生成グラフで瞬時に表示することができます

効果的な管理方法

1.必要に応じて管理する位置を移動

非接触センサを使用しているので、簡単に移動ができます。問題点を把握できれば次の管理したい位置へセンサを移動させることで、より多くの問題解決に繋げることができます。

2.ひとつのセンサ情報を異なる切り口で管理

アナログタイプの電流センサはグラフのような計測をもとに、センサの取り付け場所、データの処理や表示方法を変えることで多くの用途に使えます。

- 機械ごとの稼働の把握

- 全体、個別機械の電力把握

- 機械別の経年劣化管理

- 各加工状況のトレザビ管理

- 各種の省エネ、Co2管理

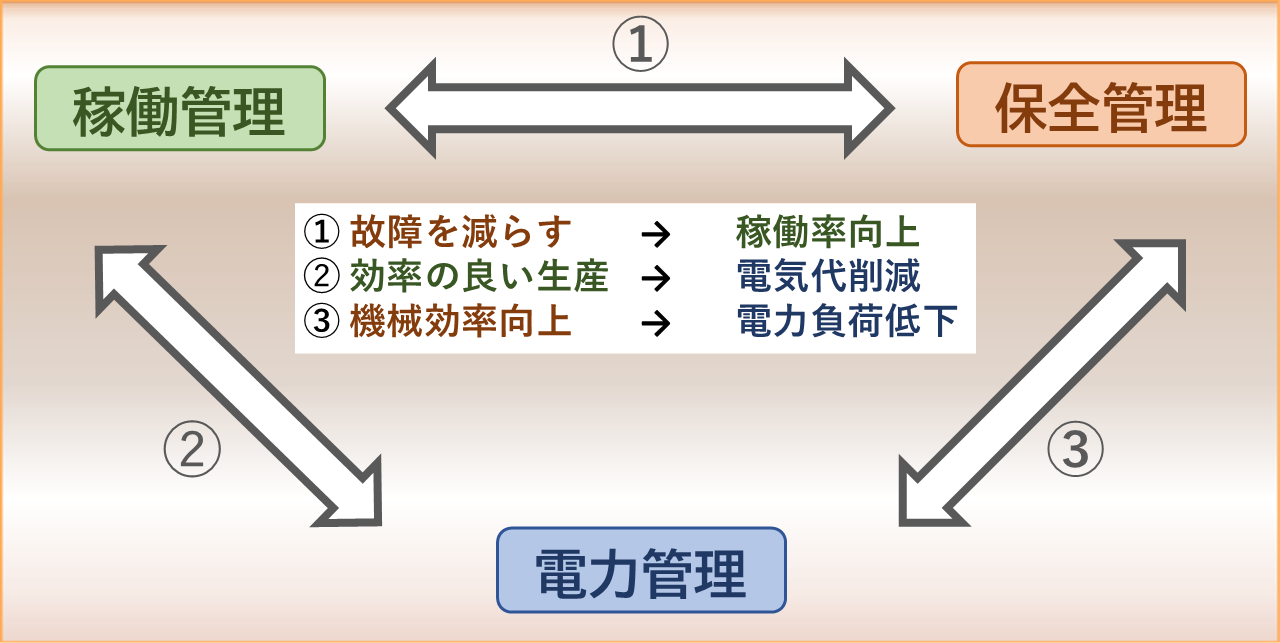

3.単一機能システムをまとめて管理

工場のDX【稼働管理】 【保全管理】 【省エネ管理】をトータルで関連付けすることで、より効率的な運用が可能になります。

具体的には、下図のように単一機能のシステムを ①稼働管理+保全管理 ➁稼働管理+省エネ管理 ③保全管理+省エネ管理 の組合せと一元的な管理で相乗的な高価が期待できます。

4.大型機械や重要な機械では「1台の8点監視」として活用

より精密な監視を行うためには1台の機械に対して8点の計測監視を行うのが効果的です。特に大型機械や重要な機械ほど、監視点数を増やすことで精度の高い監視が可能となります。

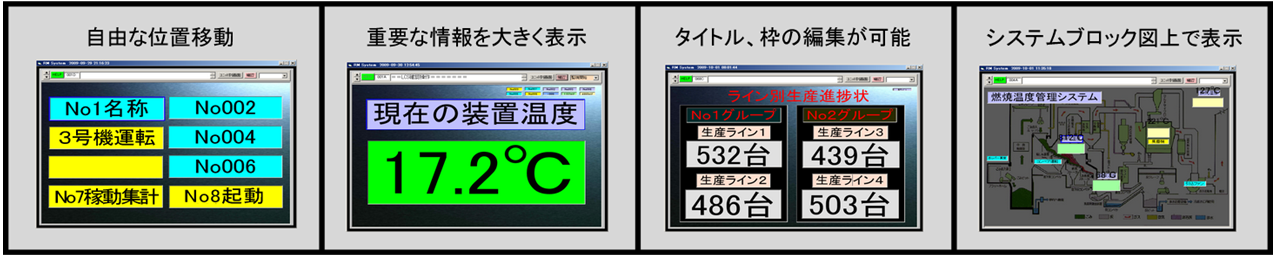

管理画面一例

8点の計測と監視情報のデータは自由な配置でグラフや数値で表示することができます。現場に応じた表示が可能になるので

セミカスタム画面

名称、計測値、状態表示を画面の自由な位置に配置できます。

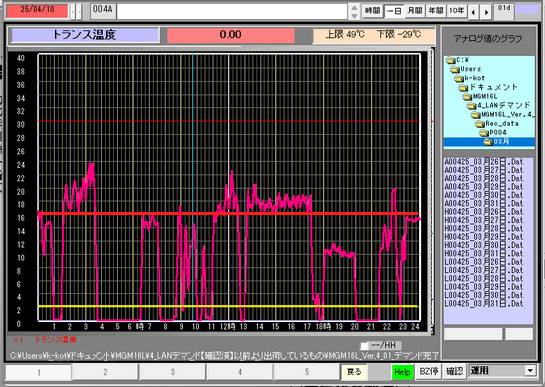

汎用グラフ画面

リアルなグラフで [時間] [日間] [月間] スパンの表示切替ができます。

各情報の個別詳細グラフ

拡大グラフは [時間] [日間] [月間] [年間] [10年] スパンの表示が可能なので、メンテナンス管理用に有効です。

より広域な監視と生産性向上のために

【DXマイクロ】の8点計測監視データは、広域・多点の計測監視が可能になる上位機種「ローカルDXシステム」や「フルハーモニシステム」に移行してもそのまま使えます。メリットと費用対効果を確認した上で、工場全体のボトルネックを解消し、さらなる生産性向上を目指すためには、上位機種の導入をおすすめします。

監視範囲の拡大と運用の最適化を実現し、設備管理の効率化に貢献するシステム構築が可能になります。

上位機種について

画像をクリックすると詳細ページがご覧いただくことができます。

資料

DXマイクロの資料

クリックして見る(PDF)

関連ページ

(1320)