全社が一丸となり工場内の問題解決!

DXフルハーモニーシステム

~必要なものを部署ごと・用途に合わせた見える化~

現場情報をリアルタイムで必要な部署と共有できるので、全社で協調して問題解決に取り組むことができるシステムです。具体的には以下のようなことが可能になります。

- 電力消費削減

- 業務効率化

- 経費削減

- 生産性向上

- 労働時間短縮

- 省エネルギー化

- CO2削減

- 温度監視

- 稼働監視

- 故障監視

- エネルギー監視

- トレーサビレティ管理

- ランサムウェア対策

3つの特長

このシステムには多くの特長がありますが、まずは代表的な3つの特長を紹介します。

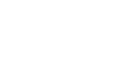

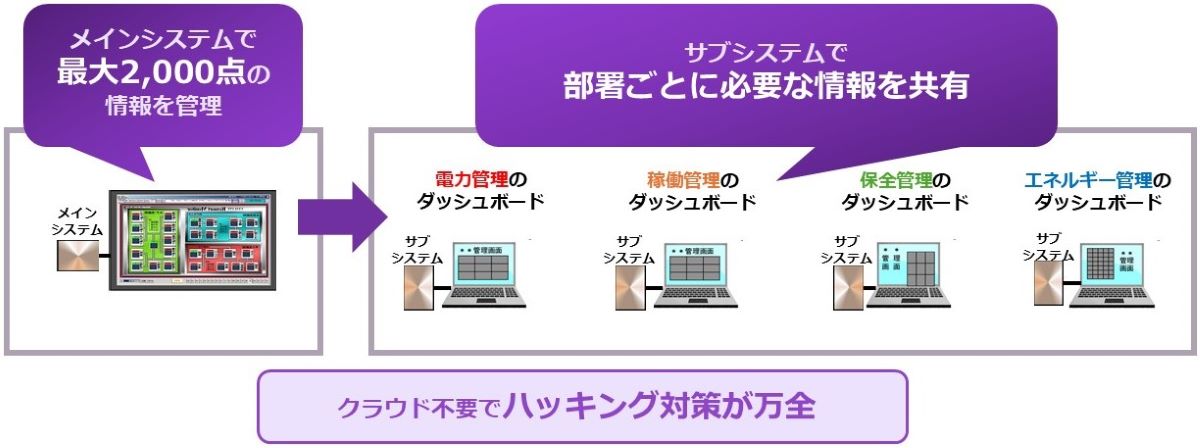

1. 部署ごとに必要な情報の個別管理ができます

このシステムの最大の特長は、ひとつのセンサ情報がさまざまな用途で使えることです。メインシステムで管理している情報を部署ごとのダッシュボード(サブシステム側)で、必要な用途に合わせた表示方法で個別管理できるので管理者が一目で状況を把握できます。たとえば下図のようなダッシュボード管理で工場内の問題を解決することができます。

ダッシュボードの詳細はこちら⇒用途別ダッシュボード一例

2. 1対の電線で最大2,000ヶ所のデータ収集管理ができます

1対の電線で最大2,000点の情報収集が可能となります。電気を使うものであれば、自動機械から手動作業まで全てを一元管理できます。このシステムのベースとなっているのは弊社の省配線多重伝送システム・ユニバーサルラインで、20年以上の連続使用実績があります。

使用する線種は不問で最大10㎞四方の配線の分岐・拡張が自由にできるので、多点情報収集や将来的な増設時に配線費・工事費等のコストを抑えたシステム導入が可能となります。また、耐ノイズ性が高く、過酷な現場での監視にも大いに役立ちます。

ユニバーサルラインについてはこちら⇒省配線多重伝送システム・ユニバーサルライン

3. クラウド不要でハッキング対策が万全です

外部サーバーやクラウド、データベースを使用しないので、社内情報と社外を明確に分離することができます。また、無線を使わないシステムなのでデータの欠損や漏洩がありません。社内管理に徹したエッジコンピューティングで、外部からの不審なハッキングや遠隔制御等の影響を受けない社内専用の確実なシステムです。

用途別ダッシュボード一例

部署ごとに設置したダッシュボードは、必要な情報をリアルタイムで見やすく表示することができます。

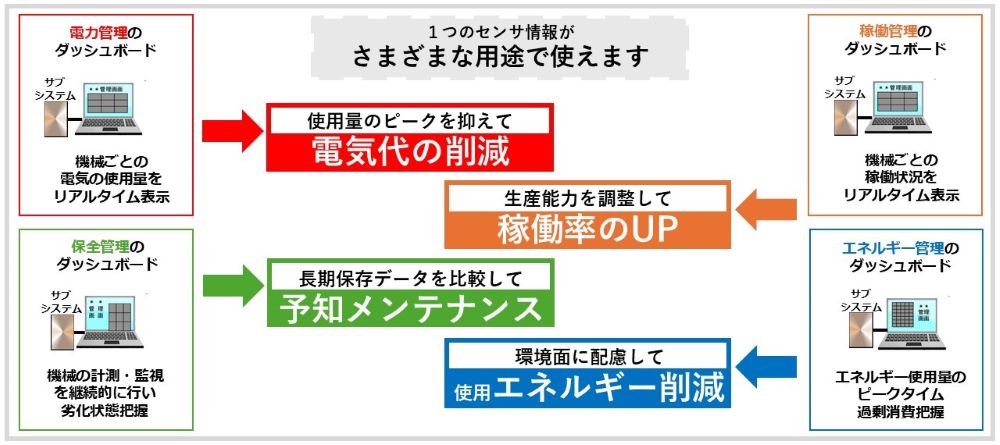

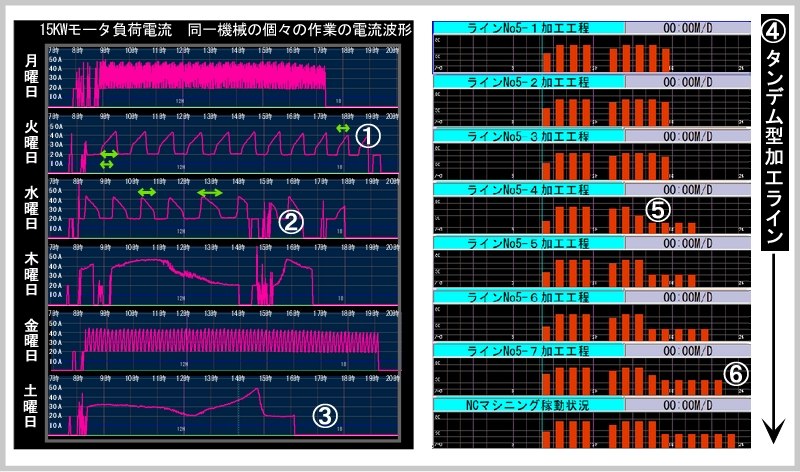

電力管理ダッシュボード

【問題点】

①始業時の調整に1時間掛かっている

➁加工していない時間帯の無負荷電流が多すぎる

③終業後にブレーカーを切っていない

④2つのラインのピーク(⑤と⑥)が重なっている為、契約電力に影響している

【改善策と効果】

①調整時間が掛かっている原因を追究し、改善することで業務効率化を図り、電力消費を削減

➁現場によって原因が異なるので検証して電力消費を削減

③終業後ブレーカーを切ることを徹底することで電力消費を削減

④どちらかのラインの作業を午後にしてピークを分散することで最大需要電力を抑えて契約電力を見直す

電力消費の削減だけでなく、生産性改善の観点から見ても効果があります。

稼働管理ダッシュボード

【評価点・問題点】

①同じ日の午前中と比較して午後は能率が良い

➁刃物破損で能率が悪くなり、最終的に機械停止

③終業後にブレーカーを切っていない

④連続的な加工作業で⑤のボトルネックが発生し、後工程まで伝播している。そのため⑥の残業となり、大幅に生産性ダウン

【改善策と効果】

①能率の良い要因を特定し、工程を改善することで生産性を上げる

➁刃物劣化の兆候があった時点で交換を行う、もしくは交換準備を行うことでダウンタイムを最小限に抑えて大幅な生産性低下を回避

③終業後ブレーカーを切ることを徹底して電力消費を削減

④ボトルネックの要因を特定し、改善することで生産性の向上、労働時間短縮で経費削減

生産性向上だけでなく、電力消費の削減・労働環境の改善・経費削減の観点から見ても効果があります。

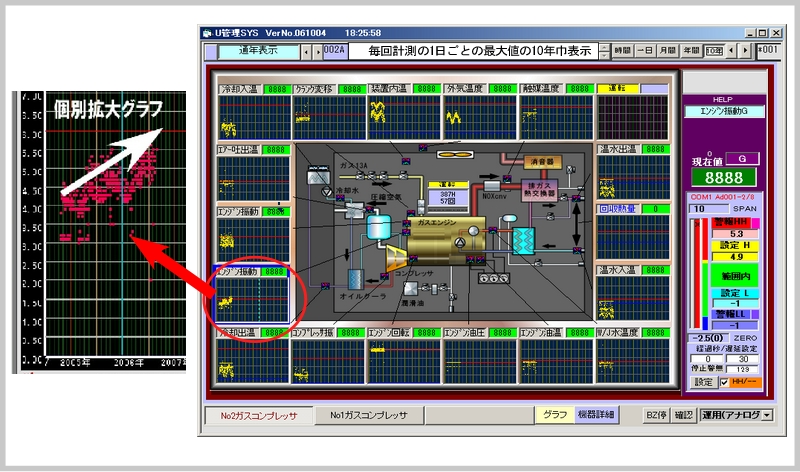

保全管理ダッシュボード

【問題点】

10秒ごと、10年間のコンプレッサー連続計測グラフで確認すると、各種の計測値は夏冬の温度の影響を受けながら一定の推移をしているが、エンジン振動を計測している下から2番目のグラフ(赤丸)は毎年振動の計測値が増大している

【改善策と効果】

コンプレッサーのエンジンを確認したところ、部品が劣化しており故障停止前に修理を行った

長期ロギングデータから経年変化による機械の状態変化「予知保全(予兆保全)」を行うことで機械設備の停止を抑え、生産性を向上

機械の温度変化や回転数の変化で故障の予兆を察知したり、交換目安である使用回数や使用年数を元にメンテナンス時期を決定したりすることで、ダウンタイムを最小限に抑えて生産性低下や現場への過度な負担を回避することができます。

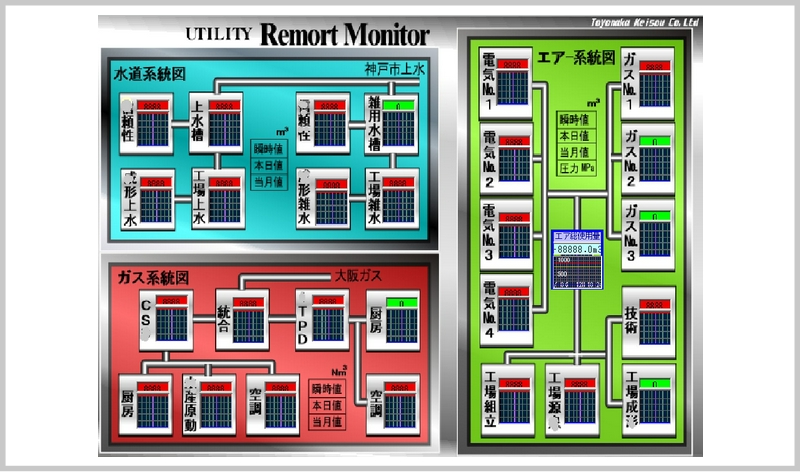

エネルギー管理ダッシュボード

【効果】

ユーティリティ管理は省エネルギー化やCO2排出量削減に寄与します

| 種別 | CO2排出計数 | 参考月使用例 | CO2排出量 |

|---|---|---|---|

| 電力 | 0.5㎏/KWH | 3.6万KWH (100KW50%) | 18t |

| 工業用水 | 0.4㎏/㎥ | 100㎥/月 | 0.4t |

| 圧縮空気 | 0.05K㎏/㎥ (0.7Mp) | 100㎥/月 | 5t |

| 都市ガス | 2.23㎏/㎥ | 1,000㎥/月 | 2.23t |

| プロパン | 6㎏/㎥ | 100㎥/月 | 0.5t |

| アセチレン | 3.5㎏/㎥ | 100㎥/月 | 0.35t |

| ガソリン | 2.32㎏/L | 1,000L/月 | 2.32t |

| 軽油 | 2.60㎏/L | 1,000L/月 | 2.60t |

| LNG | 2.75㎏/㎥ | 1000㎥/月 | 2.75t |

電気、蒸気、空気、給排水、機械、冷暖房などに関わる設備のエネルギー使用量を一括で把握することができます。

DXフルハーモニーシステムの詳細

クリックして見る(PDF資料)

関連ページ

(1330)