製造業のDXを

3ステップで可能に

3ステップでDX推進!

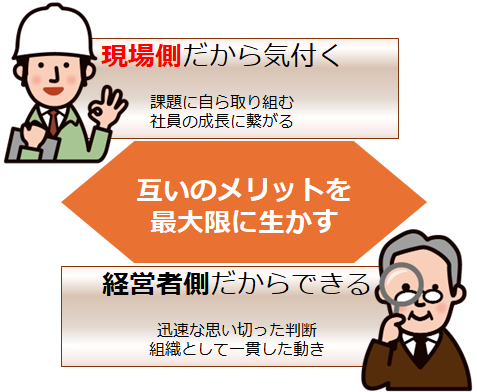

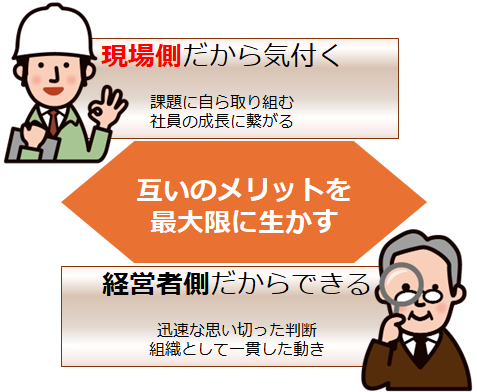

情報を共有することで

これらを可能にする

ローカルDXシステムの詳細

クリックして見る

(1251)

【大阪】06-6336-1690【東京】03-6403-9822【名古屋】052-265-9367

3ステップでDX推進!

情報を共有することで

これらを可能にする

ローカルDXシステムの詳細

クリックして見る

(1251)

©Toyonakakeisou Co LTD