|

月刊『プラスチックス』2004年2月号 抜粋

工場の総合管理システムとその事例

樹脂成形等を行う工場等において高品質を維持しながら生産性を上げ更に地球環境にやさしい省エネシステムとして運用していくためにはきめの細かい有機的な工場の管理が重要な要素である。

FA化された工場では成形、取り出し等の作業の自動化によりほぼ全自動で製品が仕上がっていくが全自動であるだけに各箇所の温度、速度、供給量等の管理を徹底しなければならない。さらに個々の機械のこれらの情報は工場全体で見ても重要な内容を持っている場合が多い。現在の各機械や生産システムは高度なデータ管理、状態管理を行いそれをフィードバック制御することで高度なシステムとなっているが工場全体でみるとバラバラでせっかく取込んだそれらのデータが有機的に結合され有効に利用されている場合は少ない。製造の各部門においても生産管理、品質管理、設備管理、省エネ管理等に分かれているため計測したアナログデータや情報を持った接点信号が個々の機械、個々の部署でのみ利用されせっかくの大事な情報が相互に有効利用されている場合は少ない。

当社の「ユニバーサルライン」およびそれを利用したシステム「ローラン」は工場各所に分散している既設の重要な情報をローコストなインターフェースで取込むことのできるもので温度管理、生産管理、省エネ管理、メンテナンス管理等の複数の管理を一元的に可能にしたものなのでその内容を紹介したい。

1、 「ローラン」の開発経緯

平成元年に開発した多重伝送ユニバーサルラインは2本の線に時分割で接点のON/OFF情報を伝送するシステムでスタートした。長距離、多点、ローコスト配線を目的に開発したシステムで一般的伝送に不可欠な高速性はあえて望まずローコストで確実な伝送を最優先したものである。その基本スタイルは今でも変わらずすべてのユニットに当時の機器と互換性があり今後も変わらずにいつまでも使用できるものである。低速ゆえにFAには不向きかと思われたがIT化、高速化の現在は逆にFA関連の用途が徐々に増えつつある。たかだか256接点の伝送でしかないがその接点にアナログデータをA/D変換して送ると12ビットA/D変換(分解能1/4096)した信号例えば、高精度の温度データ等が低速ながら2000点伝送できるようになり(パルス積算信号もほぼ同様)省エネ機運、トレーサビリティー、熟練者不足、パソコンロガー等の要因で用途が拡大した。このアナログデータ。パルスデータの収集するユニットとこれらのデータをパソコンで管理できるソフトとの融合により拡張性の高い工場総合管理システム「ローラン」が出来上がり温度管理と省エネをターゲットにしたユーテリティー総合管理システムで納入先の工場の協力を得てさらに機能を拡充したものである。

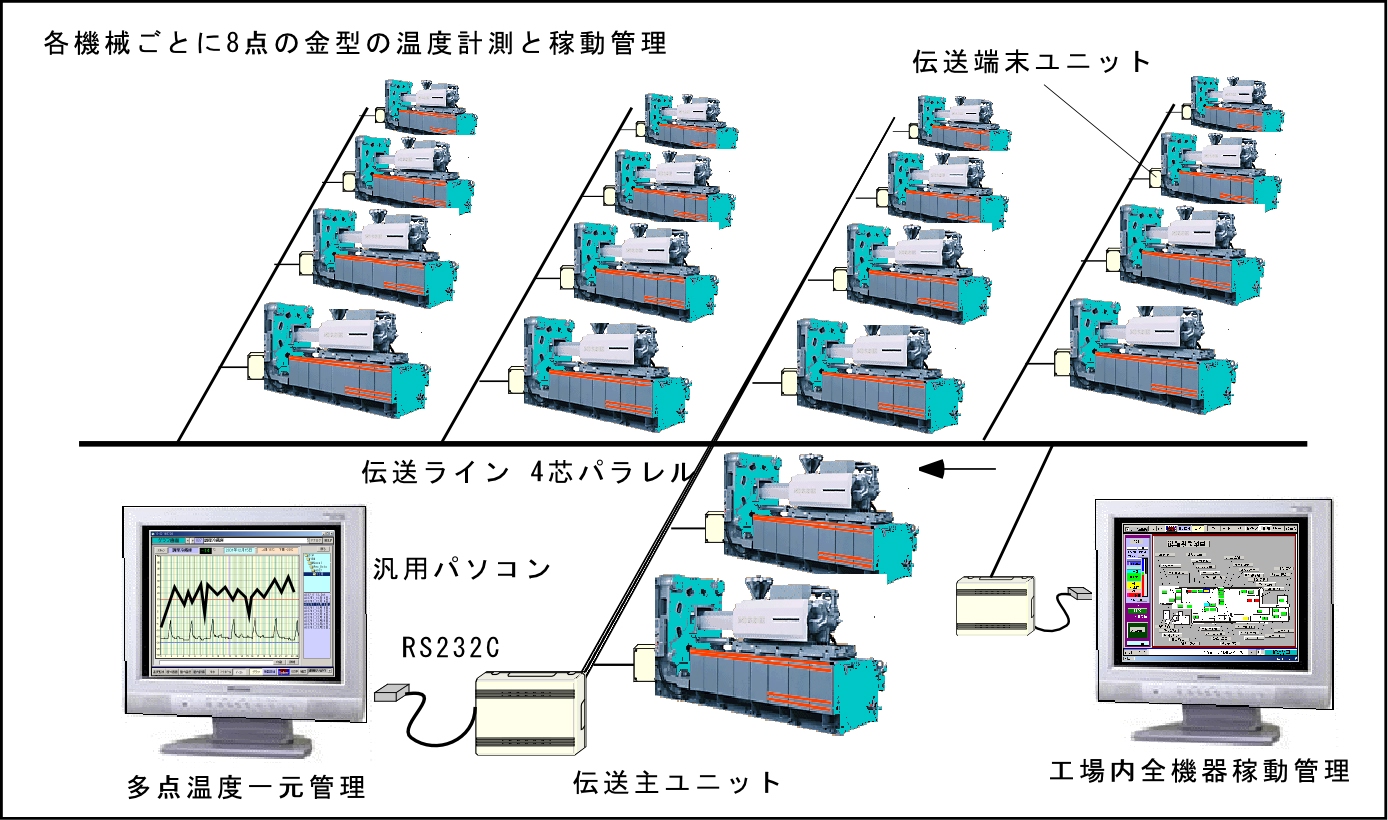

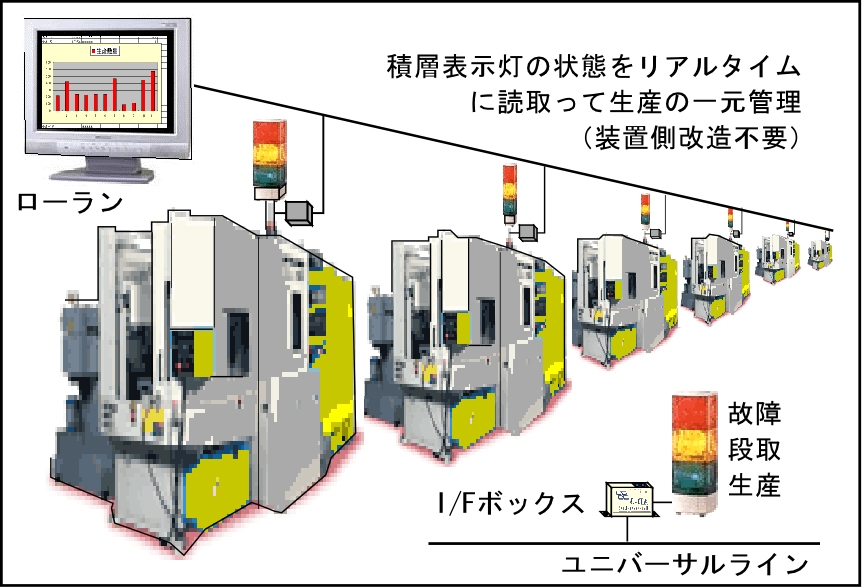

図1 機器構成例(複数の機械を複数箇所で管理)

2、 工場の個々の機械の一元管理

図1は工場総合管理システムの機器構成の一例である。工場の総合管理は汎用のパソコンと伝送ユニットと伝送ラインとで構成される。最近のパソコンは100ギガバイトとかの単位でデータ保存できる。100ギガバイトと言えば100台の機械の1分サンプリングの温度データを連続してテキストデータとして保存した場合に約500年間可能である。

1000℃ 4桁データ×60分×24時間×365日×100台 = 210メガバイト

100ギガバイト=100000メガバイト/210=476年

(上記はテキストデータの場合でエクセルデータの場合約1/10とかになる)

個々に稼動している機械の情報をローコストで取り入れるにはパソコンにほぼ標準的に付属している負荷の軽いRS232Cポート(最近のノートPCには無い場合があるがUSB経由で可能)が最適である。最近はやりの高速のLANや無線LANと言う方法もあるが多点管理の場合はシステムの負荷が重くなり結果的に遅くなる場合も多い。更にLANをFAに使用する場合は汎用信号を取込むインターフェースが高く全体のコストが割高になる。LANを使用する場合は後述するような密度の濃いデータを限定する場所に送る場合に最適である。

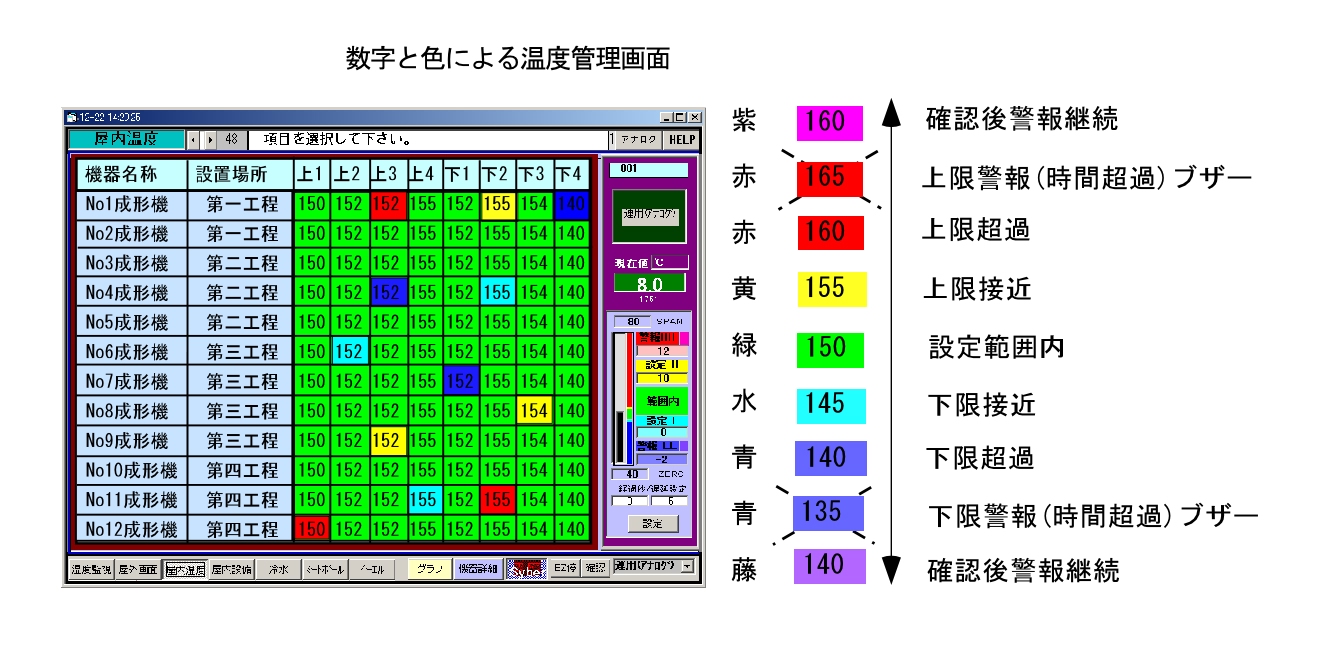

収集管理する信号としては温度、圧力、流量、レベル、電圧、電流、電力等のアナログ信号やパルス信号、あるいは運転、停止、故障、完了、異常、不良等の情報を持つ接点信号などである。あるいは機械ごとにまとめて取り出すことのできるRS232C、RS485信号や一部のシステムで完結しているリアルタイムなテキストデータ、CSVファイルがありこれらは製造元のフォーマット開示があればこれらも含めて一元管理が可能になる。これらのデータを汎用のパソコンで一元的に取込み用途ごとに管理画面を製作することで一つのデータを各方面から利用することが可能で個々に管理するシステムよりもより効率の良いローコストなシステムの構築が可能になる。この工場の総合管理のできるローランシステムは各種のセミカスタムな管理画面を持ち必要に応じて画面を追加して機能を拡張するものである。図2は1台の成形機ごとに8箇所の温度測定を行い複数の機械を管理するもので各機械の温度を数字による表示とその温度を管理し易い色に変換して一元管理するもので一瞬にして全工場、全機械の異常の把握ができる構成になっている。

図2 温度管理画面例

3、既設信号、設備の有効利用

工場の総合管理する場合にできるだけ投資をおさえるために個々の機械、設備等にすでに存在するセンサ等の信号をデータとして有効利用することが重要である。

有効利用の方法

・温度、直流電圧等アナログ系データ

既設のセンサの出力を市販の2出力型の変換器に入れて従来の用途と管理用の用途に分けて使用する。

・ 電流系アナログデータ

変流器二次側の5A、4-20mA等の電流信号は基本的には複数の箇所での使用が可能、必要に応じてアイソレーションを施す。

・その他の信号

生産数量、電力、ガス使用量のパルス信号、運転時間、故障等の接点信号はリレー経由でほとんどの信号が取込み可能。またモーター、ヒーターのON/OFFの状態も最近ローコストで市販されている分割型CTを利用して電流を測定すれば新たな接続工事等をしなくても運転信号、稼動信号、負荷状態信号としての取込みができる。

あるいは図3のように個々の機械、装置の先端に取付けられている状態表示用の積層表示灯は重要な個別生産情報が集約している。この積層表示灯の各色のON/OFFの電圧を取込み時間ごとに読取ることで既設の設備を変更せずに有効な生産管理システムとしてのデータ管理が可能になる。

図3 積層表示灯を利用した生産の一元管理

既設信号だけではなく、最近は素子、センサの進歩で直接信号取り込みのできる1万円以下の圧力センサや数百円の温度センサ等安価なセンサも数多くあるので場合によっては新設のほうが安価に計測できる場合もある。

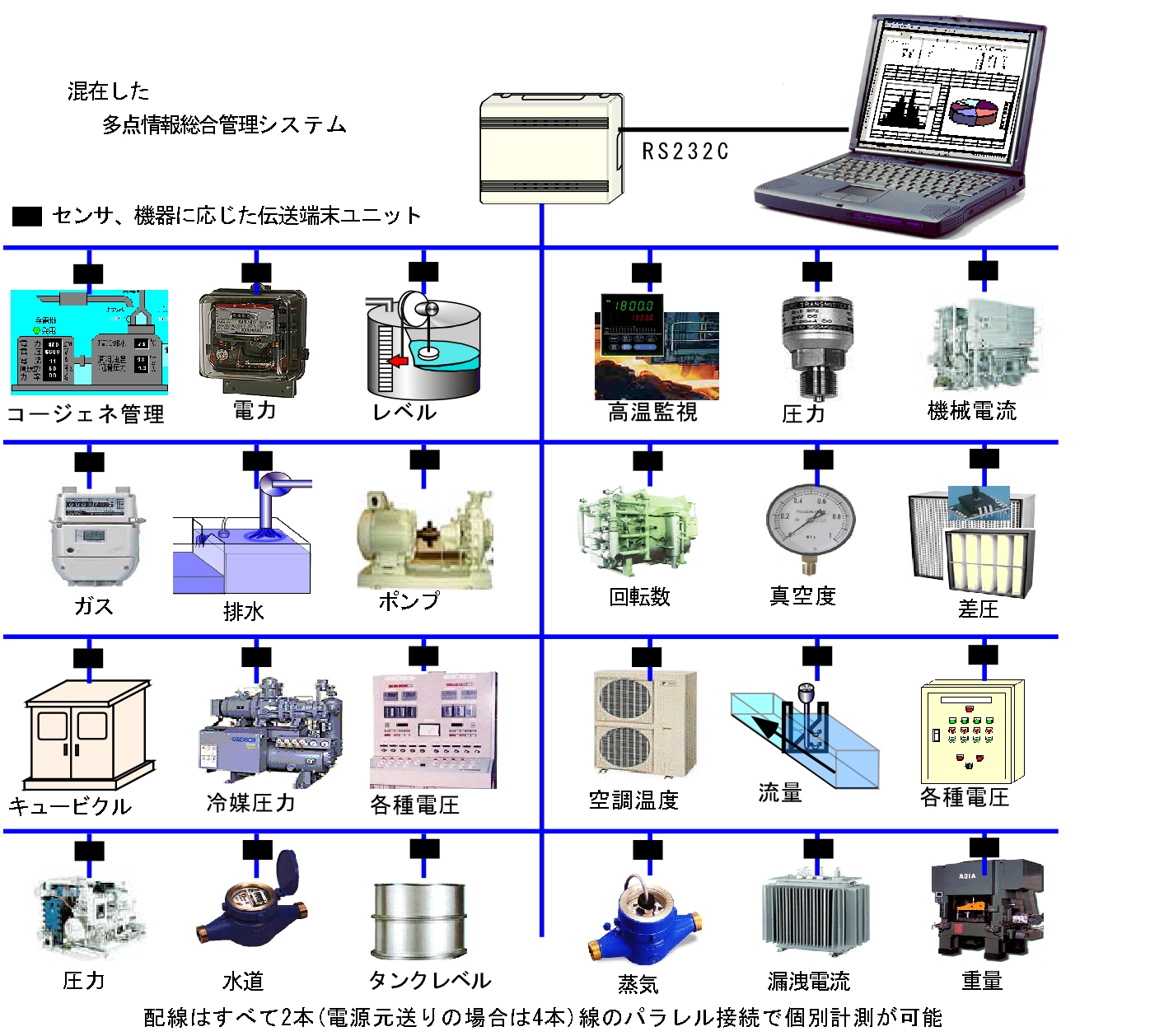

これらの既存の設備、既存の信号やセンサ情報をパソコンに直接取込み有効に生かすことで設備の追加、ソフトの変更等大きな投資をしなくてもトータル的な温度管理、生産管理、省エネ管理、メンテナンス管理等が可能になる。図4のようにこれらの現場の混在した信号やデータを配線の簡単な長距離多重伝送ユニバーサルラインで集めてパソコンに取込み拡張性の高い管理システム「ローラン」で管理することにより小さいシステムから大規模なシステムまでローコストで構築が可能になる。

図4 総合管理システム「ローラン」

このように一つのシステムに複数のデータを取込むとシステムの用途が拡がる。例えばパルス積算のできる伝送カウンタで各部署の電力使用量と生産数量を同時に取込む。具体的には成形機であれば取り出し位置のリミットスイッチの信号をのON/OFFの回数を時間ごとに積算して作業効率をリアルタイムに管理したり、あるいはライン状に流れる製品の場合は製品1mごとのパルスを取込み、バッチ生産の場合はその検出光電センサ等のパルスを取込む。そしてその生産量と同時刻の電気、ガス等のエネルギ使用量を比較すれば即座にエネルギ原単位の算出も一つのシステムで簡単に構築できる。

また最近のパソコンに標準的に付属しているWebサーバで取込んだデータをLAN経由で配信すれば工場管理のすべてのデータを全部署で共有しながら閲覧できる。あるいは部署、機械、担当者ごとの生産性関連の信号を収集し工場中に開示すれば全体で進捗状況を把握できトータル的な歩留まりの向上に努めることができる。

4、信号の収集

工場中には多くの信号があふれているがこれらの信号を管理パソコンに取込むには管理パソコンまでの配線とシリアル変換が必要である。個々の装置、機械から各種の信号の伝送を個別の配線で敷設してパソコンの近くでシリアル変換する方法は工事費がかさみ実用的ではない。当社の伝送管理システム「ローラン」で使用している通信「ユニバーサルライン」の各ユニットはこの伝送と言う機能とシリアル変換との機能を一体化したものである。このような多重伝送のユニットを使用することにより工事費が1/3~1/5になる。

省配線のデータ収集の方法は他に無線、電力線搬送等があるが今の日本の電波法の範囲内では長距離、多点のデータを安定してローコストで送ることは望めない。

省配線でデータ収集可能なユニバーサルラインのラインナップには表のような各種の機能を持ったユニットがあり工場管理に必要な各種の信号を伝送することができる。

・ユニバーサルライン(長距離多重伝送)ラインナップ

■AD1 1点入力ユニット 機器のリアルタイムON/OFF監視

■AD2 1点出力ユニット ポンプ、照明、空調等の制御用

■AD3 1点カウンタユニット パルス信号が積算できる伝送カウンタ

■AD4 1点時間積算ユニット 稼動時間管理、部品交換管理

■AD5 デマンドログカウンタ 30分積算35日間ログが可能

■AD8 周波数カウント 速度計

■AD9 電文カウンタ 水道局準拠の電文をカウント値にして伝送

■UL8AD-C 8点のカウントユニット 1ラインで最大8×250=2000点計測可

■UL8AD-T 8点の温度計測ユニット 1ラインで最大8×250=2000点計測可

■UL8AD-A 8点4-20mA入力ユニット 1ラインで最大8×250=2000点計測可

■UL8AD-V 8点の0-5V計測ユニット 1ラインで最大8×250=2000点計測可

■UL1DA 1点アナログ出力ユニット 電流、流量等アナログ値の遠隔表示等

5、ユニバーサルライン

長距離伝送が可能なノイズに強いユニバーサルライン(商標)と名付けられたこの伝送システムは文字通り自由自在に配線、接続できる伝送ラインで15年の連続使用実績があり現在も各地で継続して使用されている500BPSの伝送である。端的には接点信号を256点双方向で送るものであるがその接点信号に積算値などのバイナリデータやA/D変換したアナログデータを割付けることで安定してデータ伝送ができるようにしたものである。

ユニバーサルライン伝送仕様

伝送方式 時分割多重伝送 双方向ブロードキャスト

伝送速度 500BPS 伝送遅延 0.5秒

伝送ビット 256BIT/1スキャン 回線増設時1024BIT

伝送距離 直線2Km(1.25sq) 総延長5Km以上

伝送内容 接点信号、パルス、アナログ

6、工場総合管理システム「ローラン」の構築

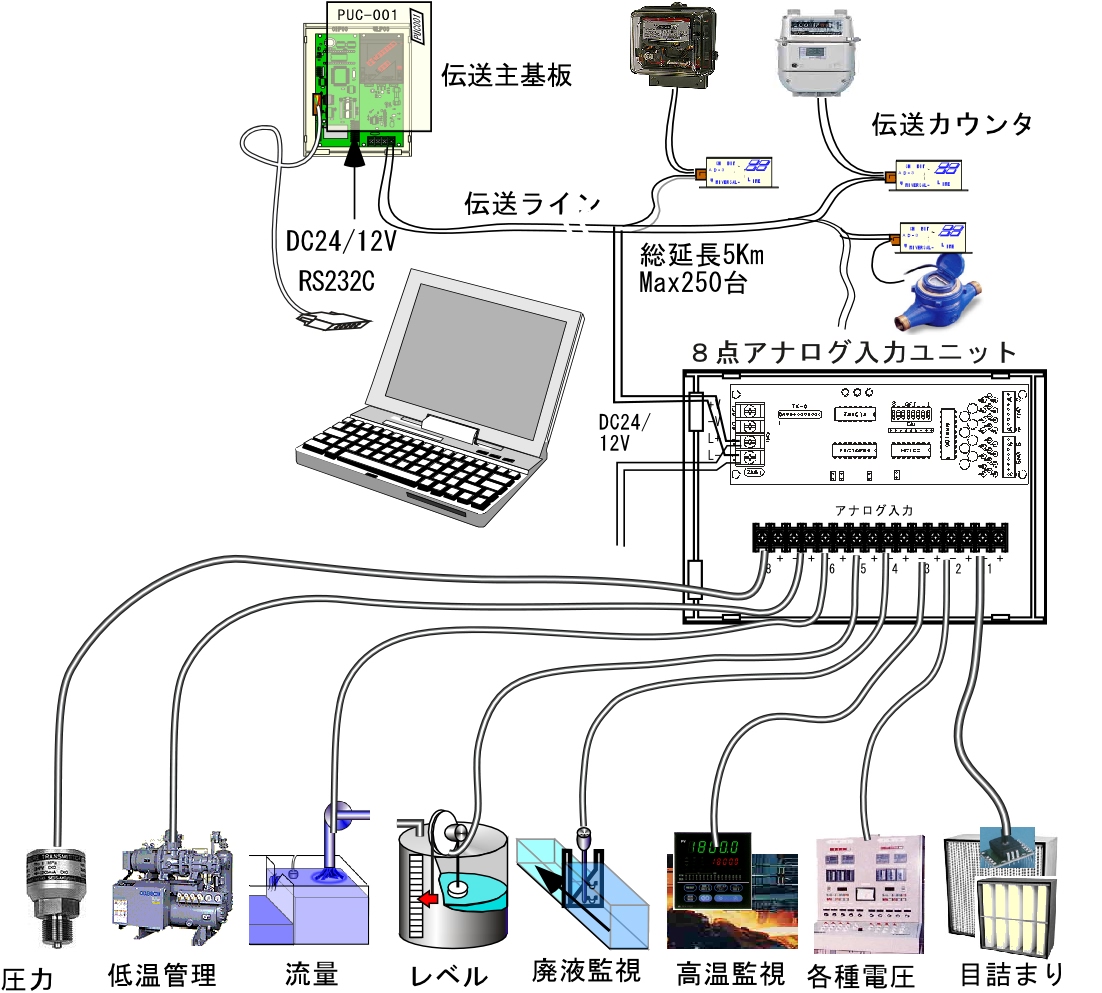

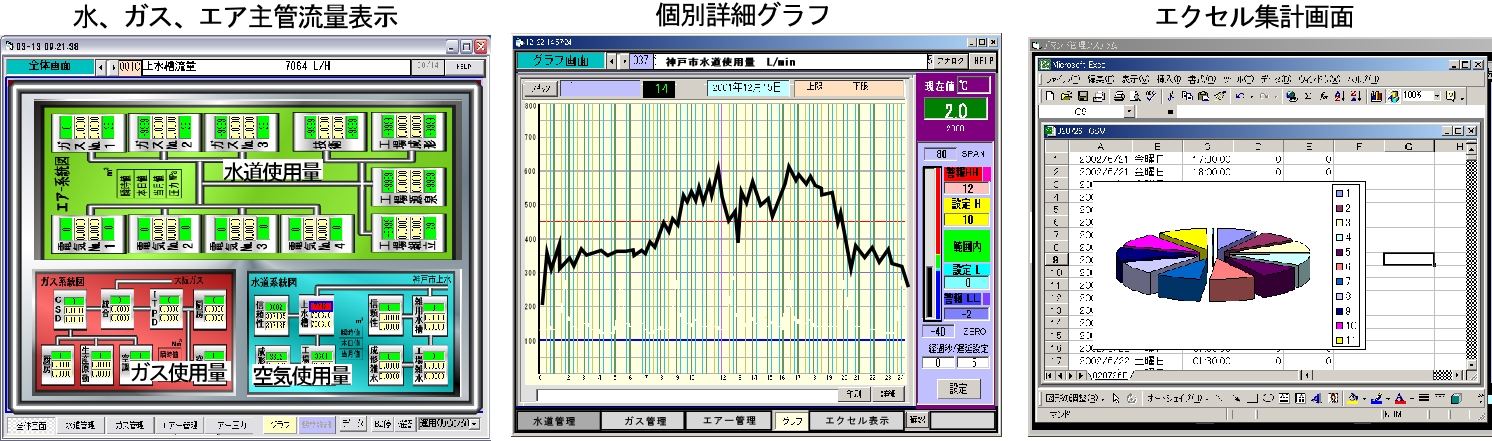

図5はユニバーサルラインを使用した工場総合管理システムの機器構成である。それぞれの伝送ユニットに各成形機の温度信号や電力の使用量、水道、蒸気、圧縮空気、油等の流量等のパルス信号あるいは積層表示灯等の各状態のON/OFF信号等を接続する。

伝送ラインはパソコン側のRS232C変換ユニット(伝送用電源兼用)より2本の配線で各伝送ユニットまで接続する。

図5 混在した信号の接続例

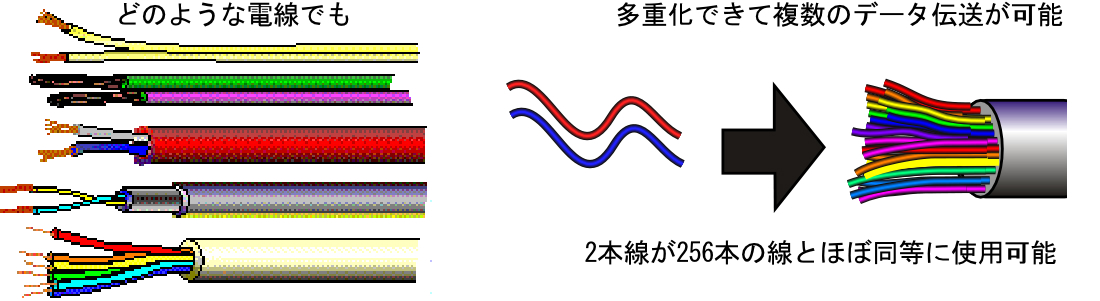

・使用するケーブル

伝送ラインに使用する電線はノイズに強い伝送なので特にシールド線、ツイストペアである必要はない。動力線の予備線でも使用可能である。ただし重要なデータが重複して乗り、長期に使用することが考えられるので経年劣化の少ないケーブルが望ましい。

図6 使用できる電線と伝送のイメージ

・配線方法

配線方法はT型分岐、ツリー接続、ループ接続、一筆書き、細線ダブル等どのような配線方法が混在してもかまわない。伝送用電源から電源を供給する要領で接続すれば動作する。終端等は一切不用。

伝送距離は伝送電源の電圧降下で制限される。接続点数にもよるが1.25sqで直線2Km以上総延長5Km以上が可能。さらに距離を延ばす場合は線をダブルにするか太くすれば延びる。

・パソコンソフト

管理ソフトは収集したデータをエクセル渡す安価な汎用ソフトと一部カスタマイズする準汎用ソフトの2種類あり用途、規模により選択できる。

図7 ユーティリティ管理画面

7、システムの特徴

従来パソコンで多点の工場のデータ等を計測管理する場合には一式そのメーカ製でなければならなかったりする場合が多くしかも各種の制限のある伝送方式RS485等で取込んだり制御が得意のシーケンサのI/O増設機能、リンク機能を利用して単なる中継装置として使用する場合などがある。しかしこれらの方法は既存の資産をムダにしたり、余分な機能うぇお持った冗長なシステムが多く工事費も含め多額の投資が必要なためにシステムの目標が宙に浮く場合も多かった。

このような多点の分散した工場の総合管理でもこの伝送システム「ユニバーサルライン」を利用することにより直接現場のデータが容易にパソコンの中に入りエクセル等で利用することができるので目的の達成に短時間で威力を発揮する。また管理点数の増設に対してもその近くの伝送ラインをT型に分岐して伝送カウンタを取付けてIDを設定するだけで可能なので非常に拡張性が高い。

8、システムの拡張

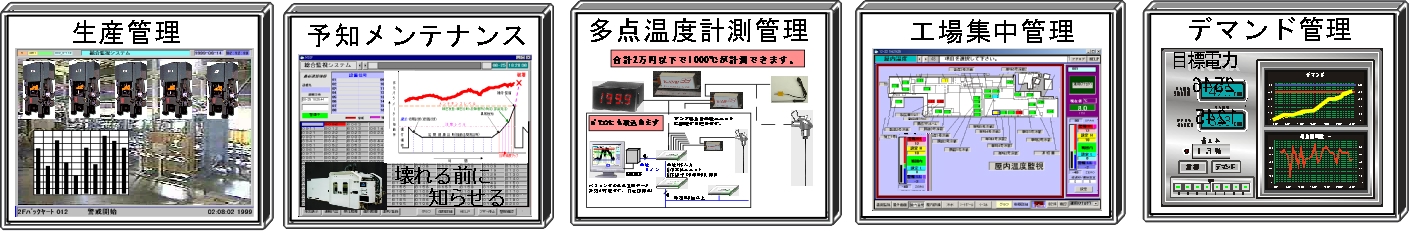

このシステムは多くの拡張性を秘めていてこのままの状態から自由に機能を増設することが可能である。

・回線増設

RS232C回線1ポートに対して伝送ラインは4回線まで同期増設でき1024点(1024ビット)までの処理が0.5秒で可能になる

・画面増設

「ローラン」は多様な機能を持った画面が各種あり必要に応じてそのモジュールを追加することで多機能でスリムなシステムにすることが可能である。

図8 同一伝送ラインを使用して拡張できるシステム

8、おわりに

IT化と言えども話題性、風評に流されない考え方で整合性のとれた低速化、小容量化、既存信号の有効利用も環境破壊等の面から考えると時には必要である。人のスピードに合わせた伝送の「ユニバーサルライン」と監視システム「ローラン」は1ビットの信号の情報を大切に扱い独自の省配線特許と長年のノイズ克服のノウハウをベースに

安価で汎用の高機能パソコン、インターネット、新しいインターフェース等との組み合わせにより従来の資産を大事にしながら生産効率の向上、ユーティリティ管理の省力化、省エネルギの推進に用途を拡大している。

豊中計装㈱ 技術部

〒561-0841 豊中市名神口3-7-13

電話(06)6336-1690

E-mail k-kotani@toyonakakeisou.com

|